Areia Industrial para Vidros

A importância da areia na fabricação do vidro A areia é a matéria-prima mais importante na produção de vidro, compondo cerca de 70% da formulação do vidro sodo-cálcico. No entanto, sua fusão é um desafio, pois o quartzo exige temperaturas muito altas para derreter. Para contornar essa dificuldade, são adicionados fundentes que ajudam na dissolução da areia, tornando o processo mais eficiente. Além disso, a granulometria da areia influencia diretamente a qualidade do vidro final – grãos muito grandes podem deixar resíduos sólidos, enquanto partículas muito finas podem comprometer o funcionamento dos fornos. Quer entender melhor como a especificação da areia impacta a qualidade e a eficiência do vidro? Leia o artigo completo!

Mauro Akerman

3/25/20254 min ler

A areia é uma matéria-prima fundamental para a produção de vidro por duas razões principais:

1. Representa a maior proporção na formulação do vidro. No caso do vidro sodo-cálcico, corresponde a cerca de 70% do peso do vidro produzido.

2. É a matéria-prima mais difícil de fundir.

Devido à sua elevada proporção na carga, qualquer variação em sua composição química afeta significativamente a composição do vidro e, consequentemente, suas propriedades. Além disso, mesmo mantendo-se a composição química constante, pequenas variações na granulometria (distribuição de tamanho dos grãos) impactam diretamente o processo de elaboração do vidro, ou seja, a transformação das matérias-primas em uma massa líquida homogênea adequada para a conformação dos produtos.

Os grãos de areia não se fundem diretamente nos fornos de fusão, pois são compostos de quartzo, cuja temperatura de fusão é da ordem de 1710°C, enquanto os fornos industriais raramente ultrapassam 1600°C. Em vez disso, ocorre a dissolução desses grãos em uma fase líquida formada pela fusão dos fundentes presentes na carga. No caso dos vidros sodo-cálcicos, essa fase líquida é composta principalmente pela fusão da barrilha e do calcário.

Portanto, quanto maior a superfície de contato entre os grãos de areia e a fase líquida, maior é a velocidade da dissolução. Como a superfície de uma partícula varia com o quadrado do seu raio, enquanto seu volume varia com o cubo, grãos menores apresentam uma maior relação entre superfície e volume, facilitando sua dissolução.

Assim, teoricamente, quanto mais fina for a areia, mais rápido e eficiente será o processo de elaboração do vidro, reduzindo o consumo de energia e o tempo de fusão. No entanto, há um limite para a redução do tamanho dos grãos devido às características dos fornos de fusão.

Nos fornos a combustão, tradicionais, a queima do combustível ocorre sobre o banho de vidro, gerando forte movimentação de gases. Partículas muito finas podem ser arrastadas, acumulando-se nos regeneradores e causando entupimentos, reduzindo sua eficiência na recuperação de calor e aumentando o consumo energético do forno, além de comprometer a capacidade produtiva.

Por outro lado, grãos muito grossos podem não ser completamente dissolvidos durante o percurso do vidro no forno, resultando em inclusões sólidas na massa de vidro. Essas inclusões comprometem a qualidade visual do vidro e reduzem sua resistência mecânica.

Além disso, partículas muito finas tendem a se aglomerar, formando massas ricas em sílica que são difíceis de fundir, comportando-se como grãos de areia maiores. Esse efeito também impõe um limite ao tamanho mínimo ideal dos grãos de areia.

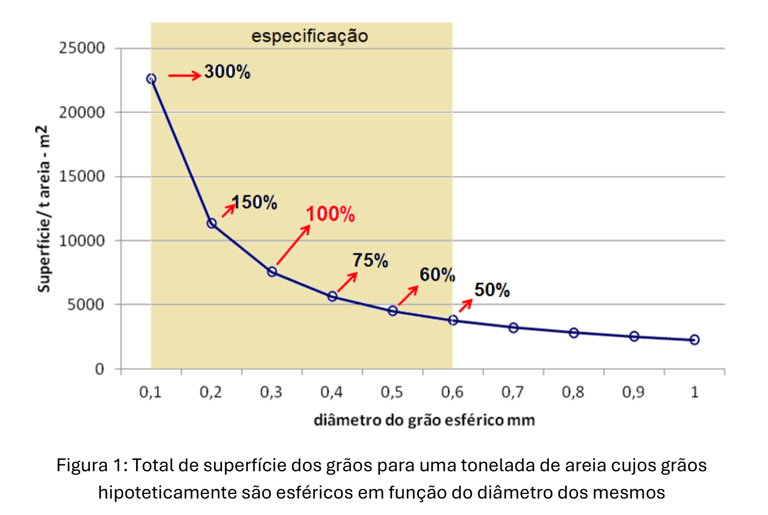

A figura 1 ilustra a variação da superfície total dos grãos em função do diâmetro das partículas para uma tonelada de areia, considerando que todos os grãos tenham formato esferoidal. A mesma figura destaca a faixa granulométrica mais comumente utilizada nas vidrarias, entre 0,1 mm e 0,6 mm. Nota-se que pequenas variações dentro dessa faixa podem provocar alterações significativas na superfície total dos grãos.

Supondo que todos os grãos tenham 0,3mm de diâmetro, uma variação para 0,1mm, ainda dentro da faixa de especificação, faz aumentar em 3 vezes a quantidade de superfície dos grãos. E um aumento para 0,6mm faz diminuir pela metade.

Especificação da Areia para Vidro

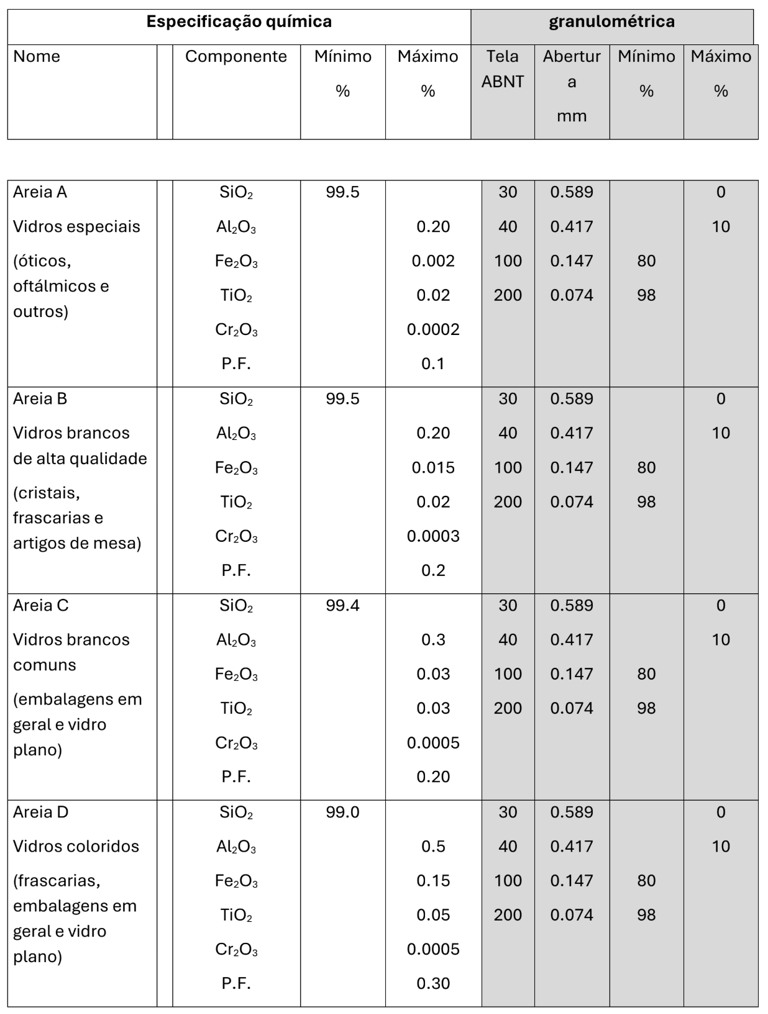

A recomendação da ATBIAV (atual ABIVIDRO), conforme publicado na "Especificação de Matérias-Primas para Fabricação de Vidro" (2a edição, ATBIAV - 1988), encontra-se na tabela a seguir:

Importante: Trata-se de uma recomendação, não de uma norma obrigatória. Cada vidraria deve estabelecer sua própria especificação conforme suas necessidades e as condições do mercado. Quando da publicação deste documento não era comum a aplicação de vidro em painéis solares, mas a areia para eles pode ser inclusa no tipo A da tabela.

Considerações Importantes sobre a Especificação

1. Amostragem: As análises laboratoriais são realizadas em pequenas amostras de material. No entanto, os lotes de areia podem ser compostos por milhares de toneladas. Portanto, é essencial que a amostra analisada seja representativa do lote, o que nem sempre é trivial ao lidar com materiais granulares.

2. Variações: Mesmo dentro das faixas especificadas, pequenas variações podem afetar o processo. Assim, quanto mais estáveis forem as características da areia, maior será a previsibilidade e a qualidade do vidro produzido.

3. Controle de Qualidade: Devido ao grande volume de material envolvido, não é viável testar individualmente cada lote antes do recebimento ou da utilização. Isso exige uma forte parceria entre vidrarias e fornecedores, garantindo um rigoroso controle de análise química e granulométrica durante a produção da areia.

Em resumo, a areia utilizada na fabricação de vidro deve atender a padrões químicos e granulométricos bem definidos, pois sua composição influencia diretamente a eficiência energética, a qualidade e a produtividade da indústria vidreira. Um controle rigoroso e um fornecimento estável são fundamentais para garantir a eficiência do processo e a qualidade do vidro.

Educação Vidreira

Capacitação especializada para a indústria do vidro.

Contato

Links rápidos

WhatsApp: +55 (11) 95776 - 7866

© 2025. All rights reserved.